【新商品】バルブ内部漏れ検知器 世界初登場!

エア漏れ

そのバルブ、本当に閉まってる!?

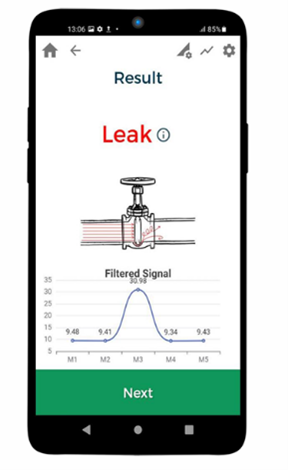

オーストリア製の画期的な計測器「バルブセンス」

はじめに

今回は、バルブメンテナンスの必要性について、お話します!

実は、バルブから気体・流体が漏れることにより多大な損失に繋がるのです。

バルブの漏れの主な原因とは・・・

<外部漏れ>

外部シール用のOリングの劣化や、液封などによる異常圧により、部品が変形することで、配管や電磁弁外部へ液体が漏れる原因となります。

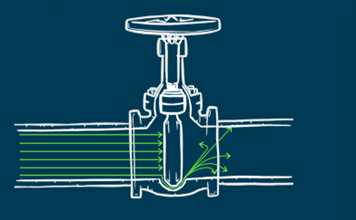

<内部漏れ>

弁シートや弁座の破損やキズによる漏れは、「内部漏れ」です。 使用流体の異物の混入や、配管時の金属粉やバリなどが原因で弁座などに傷がついてしまい、漏れにつながります。

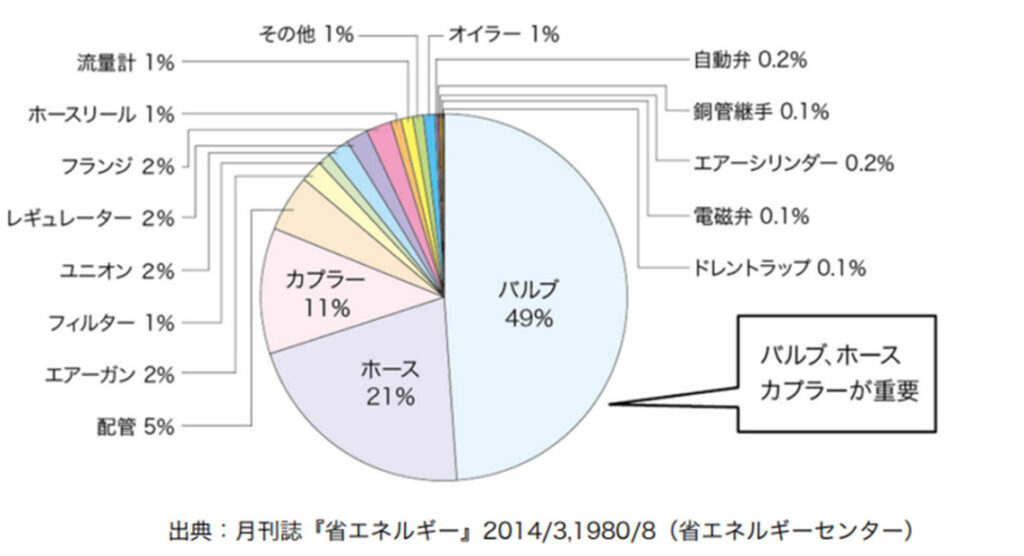

実は漏れ箇所の約50%はバルブから・・というデータもあるくらい漏れる箇所なのです。

漏れのコストってどれくらい?

では、スチーム(水蒸気)の漏れをフォーカスし、損失のコストみていきましょう。

一般的に、省エネ対策をしっかり実施している工場では、蒸気配管やバルブなどから、蒸気が漏れる心配はあまりありません。しかし、継続して設備を運用していると、蒸気設備周りで経年劣化が起こり、蒸気の漏れが発生することがあります。

実は、少しの蒸気漏れだからと油断すると、エネルギー的に全体の熱効率が悪くなり、大きな熱損失につながることも多いです。例えば、1つの小穴からの蒸気漏れでも、年間で数十万円以上のコストが無駄になる場合もあります。

配管に2mmの小穴1個が空いたときの、ロスコストを計算してみましょう。

・蒸気ボイラ燃料:都市ガス「13A」

・条件設定:13Aの低位発熱量:40.6 MJ/Nm3、13Aの単価:65円/Nm3、

・蒸気圧力:0.7MPaG (工場でよく使われる圧力帯)とする

・その時の1時間あたりのロスコストは56.74円

・24時間×350日稼働の工場の場合、年間稼働時間は8400時間

年間ロスコスト=56.74円/h×8400時間/年=47万6616円/年

という計算になります。

合計でみると、かなりのロスコストであることをご理解いただけるでしょう。たった1ヵ所の漏れでもこの損失コストになります。

同様の条件での漏れが10ヵ所だと約470万円・・・想像もしたくないですね…。

さらに、熱エネルギーのロスだけでなく、蒸気漏れを放置することで作業員が怪我をすることもあるため、安全面の観点からも注意が必要です。

蒸気は、配管に施工してある保温材から漏れ、その継ぎ目から湯水が落ちてきます。また、目に見えない蒸気の漏れもあり、知らずに触ってしまうと火傷をする危険があります。蒸気漏れを放置していると、配管まわりの設備が劣化して、不具合につながるリスクもあります。

事故防止・省エネなどの観点から早めの対策をおすすめします。

バルブ内部からの漏れ診断

上記では外部への蒸気漏れでの損失コスト感覚を理解いただいた上で、

バルブの内部を診断できる機器をご紹介!

オーストリアCIO会議で最優秀スタートアップ賞に選ばれた企業から「工業検査に革命を起こす」をモットーに開発された製品です。目に見えない内部での漏れを検知が可能です。

バルブ全閉時に水蒸気の内部リークがあると

その分の水蒸気は全てドレン排出されることになり、多大な損失に・・・。

この計測器は、オーストリアで開発された世界初の製品で、漏れ・リークにこだわるリークラボ・ジャパンだからこその商品です!

上記に少しでもピンときたご担当者様は、デモや見積りのご依頼を弊社までご連絡ください。どしどしご連絡お待ちしております!

バルブセンス担当:池田